תוכן עניינים:

- מְחַבֵּר John Day day@howwhatproduce.com.

- Public 2024-01-30 09:16.

- שונה לאחרונה 2025-01-23 14:46.

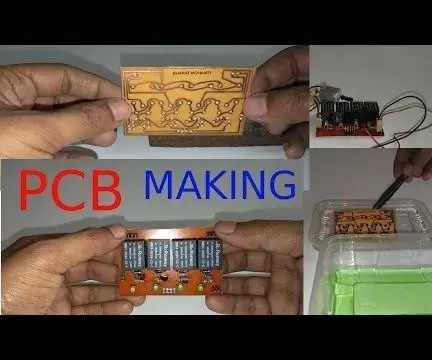

יש הרבה פעמים שאנו, כיצרנית, מתמודדים עם מכשולים כמו מורכבות מעגלים, בעיות בחיווט ופרויקטים לא מסודרים תוך שימוש בלוחות אב טיפוס. מכיוון שכל פרויקט טוב חייב להיות מסודר ומסודר אם הוא מיועד למטרות הדגמה. אז כדי להיפטר מהבעיות שהוזכרו לעיל, אנו מתחילים לחפש חלופות. ברור שיש לנו מושג ש- PCB הם הדרך ללכת אבל עדיין, לחלקנו, יש הגבלות על ציוד ואנו מרגישים שזה לא אפשרי. אבל האמן לי, זהו!

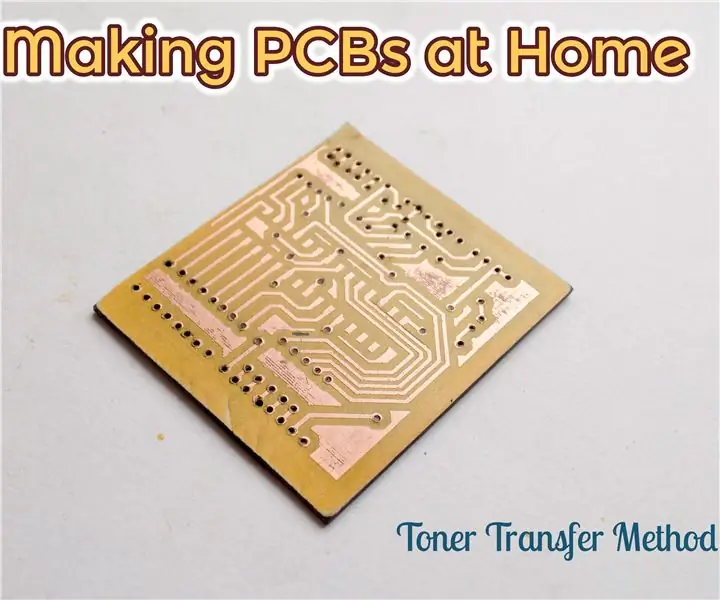

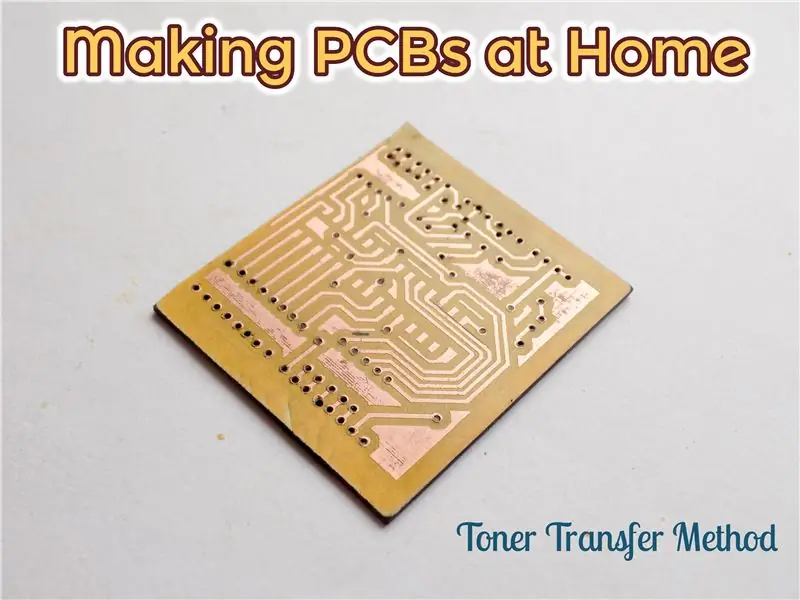

מדריך זה מתמקד בהנחיית הקורא להכין PCB משלו בשיטת העברת הטונר המתקנת. יש הרבה מדריכים ואתרים שיכולים להכין בבית PCB במחירים סבירים, וגם אני עקבתי אחריהם, אבל עדיין יש כמה כישורים ופריצות שאדם מפתח עם הזמן והניסיון וההנחיה מכסה כיצד אני מכין את ה- PCB שלי..

אני לא אוהב לפרסם תוכן שכבר קיים באינטרנט, אבל הפעם אני חייב, כי רוב הפרויקטים שלי סובבים סביב PCB מותאם אישית ואני לא רוצה להמשיך לכתוב בהם את תהליך ייצור ה- PCB שוב ושוב ב כל ההוראות שלי. אני גם רוצה לפרט את התהליך קצת יותר וכך אנחנו כאן.

זה כל מה שיש לי לומר על ההנחיה הזו. אז בלי להתבטא יותר, נתחיל בזה!

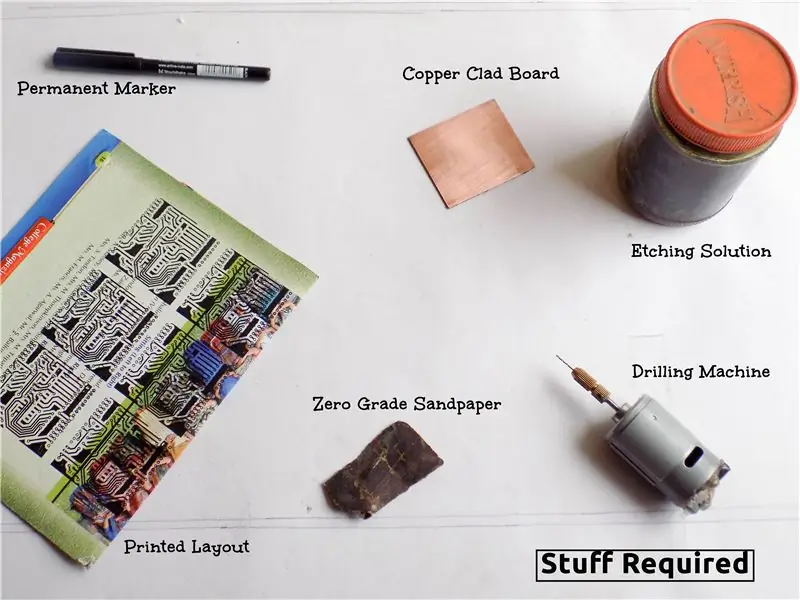

שלב 1: אסוף כמה דברים

הדברים שאתה עומד לדרוש להכנת PCB הם בעיקר חומרה וכלי בנייה. הם לא זולים מדי וגם לא יקרים מדי וקל להגיע אליהם.

הדרישות:

לוח מחופה נחושת

בעת רכישת המוצר, זכור לקנות לוח ללא שומן, כלומר כמעט ולא יהיו כתמים ירוקים על הלוח.

פתרון תחריט כלוריד פריק

זהו פתרון התחריט שישמש להמרת נחושת לתרכובת לא מוליכה.

מקדחה

זה תלוי בך אם אתה משתמש במכונת קידוח מלאה ולא במכשיר מיני ביד. אני משתמש בעצמי במכונת קידוח כף יד. הנה איך להכין אחד בעצמך.

- סמן קבוע

- נייר מלטש אפס כיתה

- הפריסה המודפסת

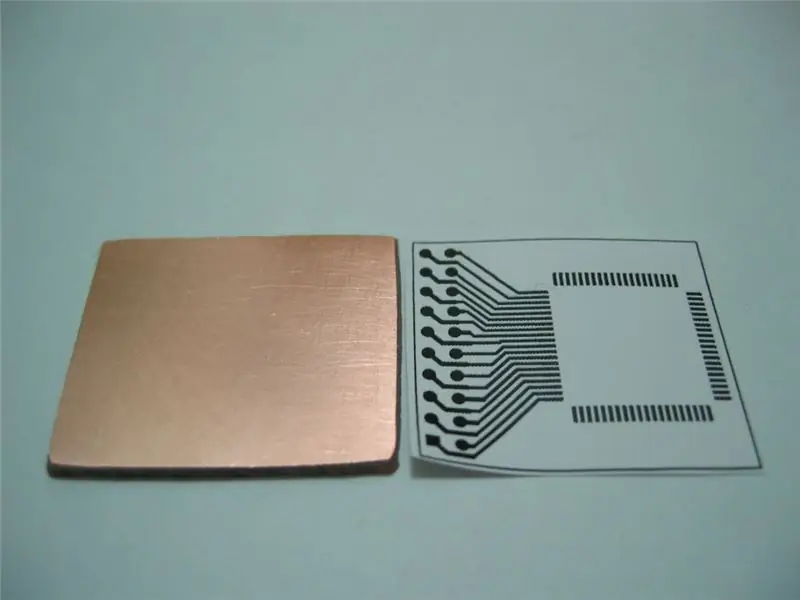

תדפיס המעגל שאתה הולך לעשות. שים לב שהנייר שעליו יש להדפיס פריסה זו חייב להיות מבריק, סוג הנייר במגזינים בעל מרקם חלק. וודא גם שהוא מודפס באמצעות מדפסת לייזר.

מגהץ בגדים

זה הכל לדרישות. המשך לשלב הבא.

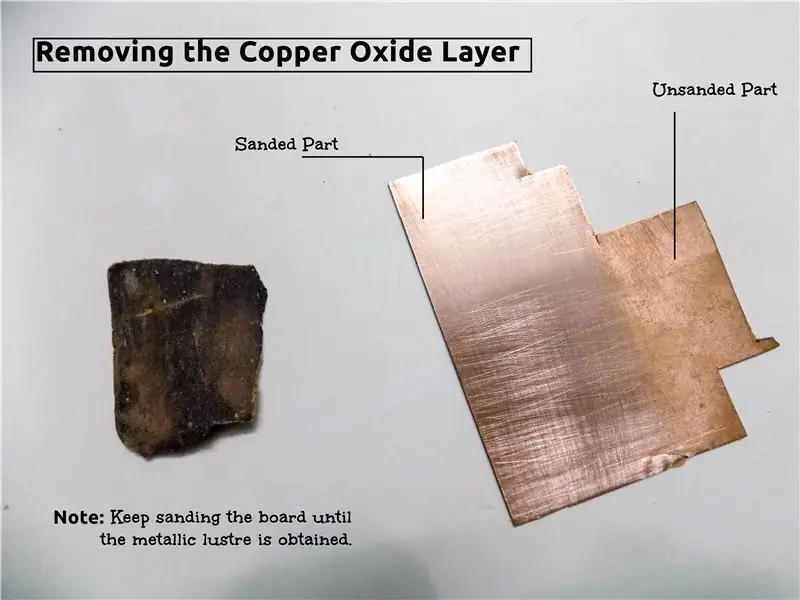

שלב 2: הכנת הלוח המחופה בנחושת

הלוח המחופה בנחושת שיש לך מועד לפאסיביות.

פסיביות היא תהליך היווצרות של שכבות תחמוצת למניעת קורוזיה.

בכל לוח מחופה נחושת, יש נחושת שהיא מתכת פסיבית, ולכן לפי ההגדרה הנ ל, היא כשלעצמה יוצרת שכבה של תחמוצת נחושת בכל פעם שהיא באה במגע עם האטמוספירה כדי למנוע קורוזיה. מכיוון שתחמוצת נחושת מוליכה למדי, היא תגרום לבעיה ב- PCB שלנו. לכן העבודה הראשונה שלנו היא הסרת שכבה זו.

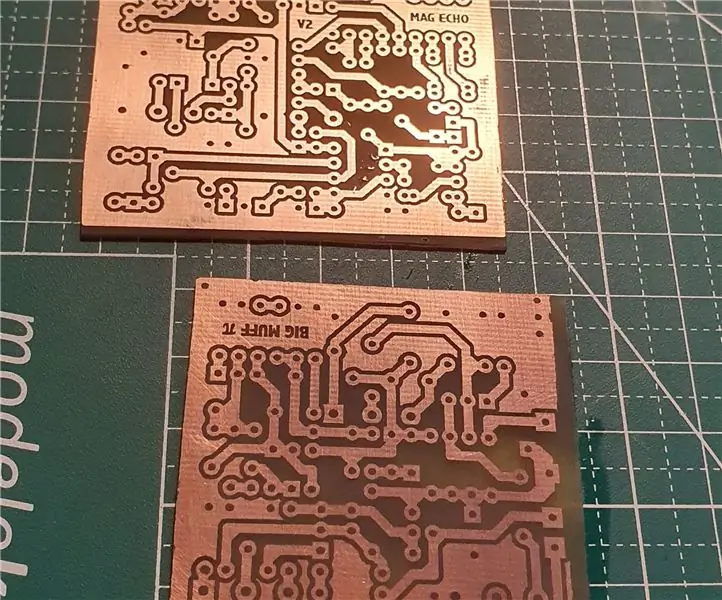

הסרת שכבת תחמוצת הנחושת:

הרים את נייר הזכוכית ברמה אפסית והתחל לשייף את לוח הנחושת עד שתוכל לראות ברק מתכתי.

ניתן להבחין בבירור בין הלוחות המשופפים והבלוחים בתמונה שפורסמה למעלה.

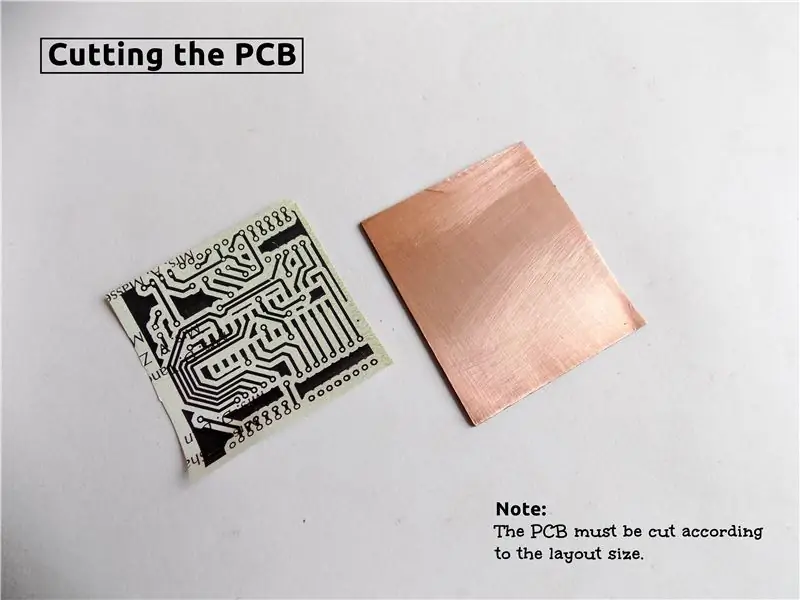

חיתוך הלוח:

כעת, לאחר שהסרנו את שכבת תחמוצת הנחושת, בואו נחתוך את לוח הנחושת לפי הפריסה המודפסת. נסה שיהיו אזורי שמירה נוספים ליד הגבולות כדי לאפשר טעויות חיתוך.

כדי לחתוך את הלוח, אני משתמש במספריים הנוחים שלי ולפעמים גם בסכין התרמוקל שלי. אם יש לך מסור עגול, השתמש בו מכיוון שזו הדרך הטובה ביותר לחתוך לוחות נחושת.

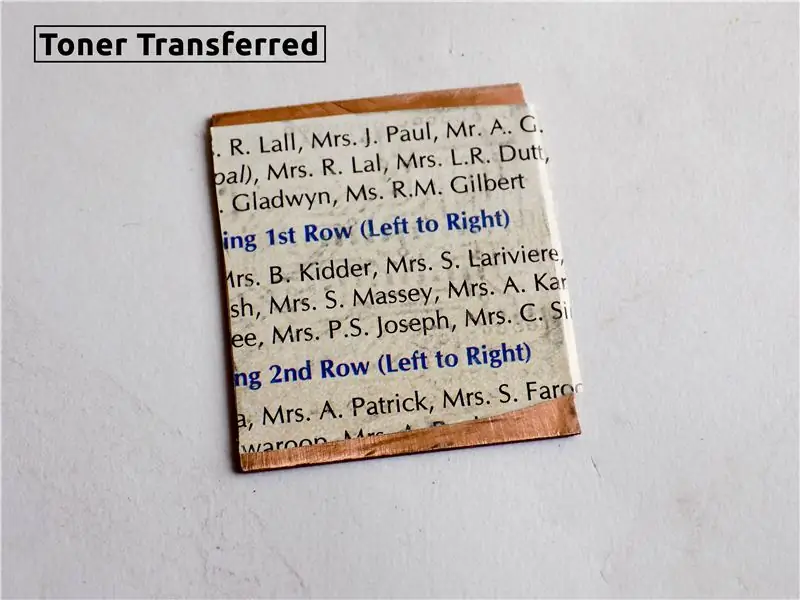

שלב 3: העברת הטונר

בשלב זה, נעביר את טונר הלייזר מהפריסה המודפסת ללוח המחופה בנחושת.

להעברת הטונר:

- תאסוף את מגהץ הבגדים שלך.

- הגדר אותו לטמפרטורה מקסימלית וכבה את האדים.

- הרם את לוח הנחושת ואת הפריסה והנח את הפריסה על הלוח כך שהטונר בפריסה המודפסת חייב להיות במגע עם הצד הנחושת של הלוח.

- מחממים את כל המערך דרך הצד האחורי של הנייר למשך 2 דקות בעזרת מגהץ הבגדים בלחץ רב. המשך לנוע סביב המגהץ בצורה מעגלית סביב הלוח כדי להבטיח העברה עקבית.

- ברגע שאתה מרגיש שכל הטונר הועבר על הלוח, הפסק את הגיהוץ.

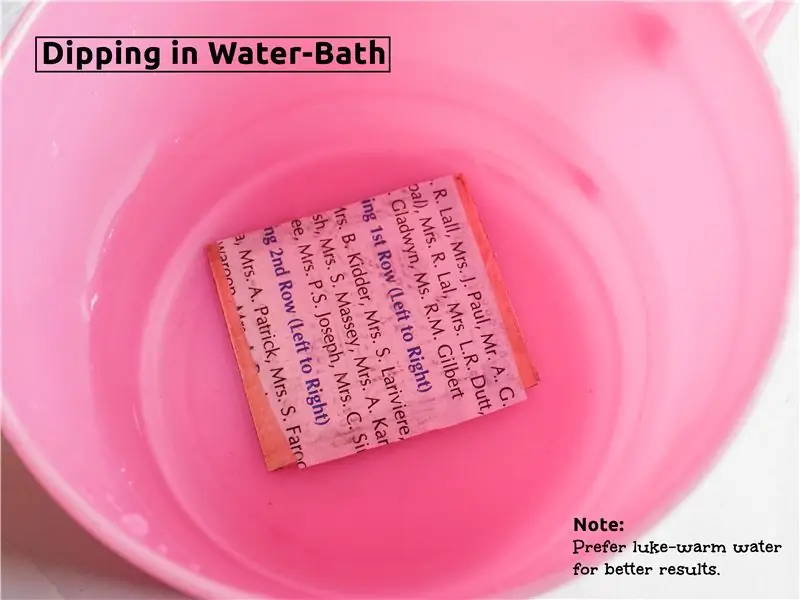

- שמור את הלוח החם באמבט מים באופן מיידי.

- לאחר מספר דקות, הרים אותו ושפשף בעדינות את כל הנייר כך שיהיו רק עקבות טונר על הלוח כפי שמוצג בתמונה למעלה.

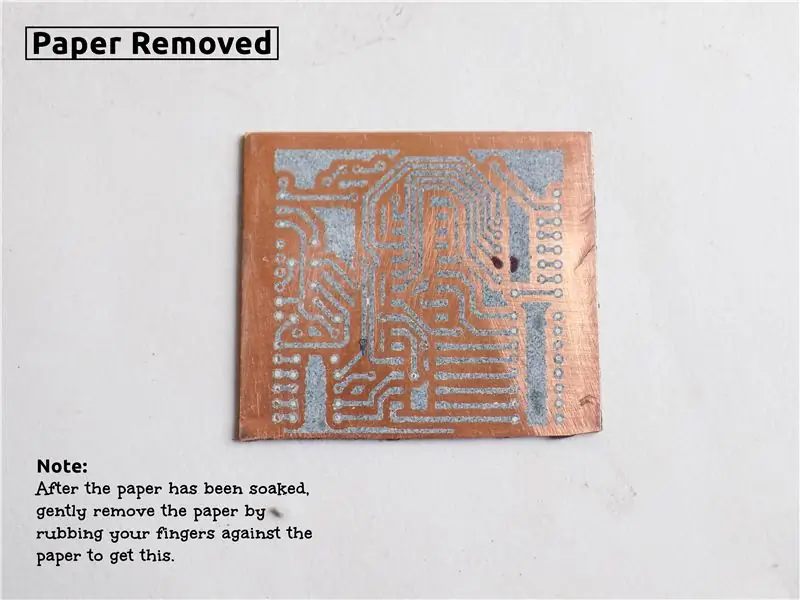

כעת הטונר הועבר בהצלחה. אם אתה מבחין בכמה עקבות לא שלמות, אין צורך להיכנס לפאניקה. אתה יכול להשלים אותם בקלות באמצעות הסמן הקבוע שלך.

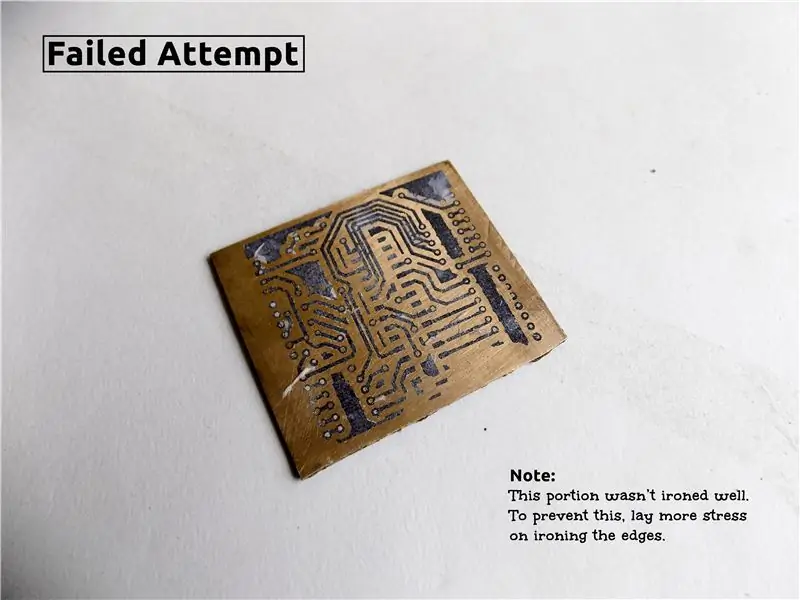

אולם אם הרבה טונר לא הועבר בהצלחה, חזור על התהליך על ידי שיוף הטונר והעברתו מחדש. לקח לי שני ניסיונות לעשות זאת. תמונת הניסיון הכושלת נכללה למעלה.

שלב 4: חריטת הלוח

כרגע הלוח שלנו חצוב עם פריסה. זה בערך כמו פיסת קוד שנותרה לביצוע. לכן כדי לקרב אותו הרבה יותר ל- PCB סיים נצטרך לחרוט אותו באמצעות פתרון תחריט. אני אשתמש ב- Ferric Chloride מכיוון שהוא זמין לי בקלות.

נחרוט את הלוח שלנו כדי לשמור רק על כמות הנחושת השימושית כעקבות מוליכות. הרעיון העיקרי של תחריט הוא בעצם הפיכת אזורי נחושת שמסביב למשקע, במקרה שלי זה נחושת כלוריד, והסרתו יחד עם תמיסת התחריט לאחר השלמת התגובה.

חלק העקבות השימושיים מונע מלהגיב על ידי הסתרתו בטונר. זה כל מה שקורה כאן.

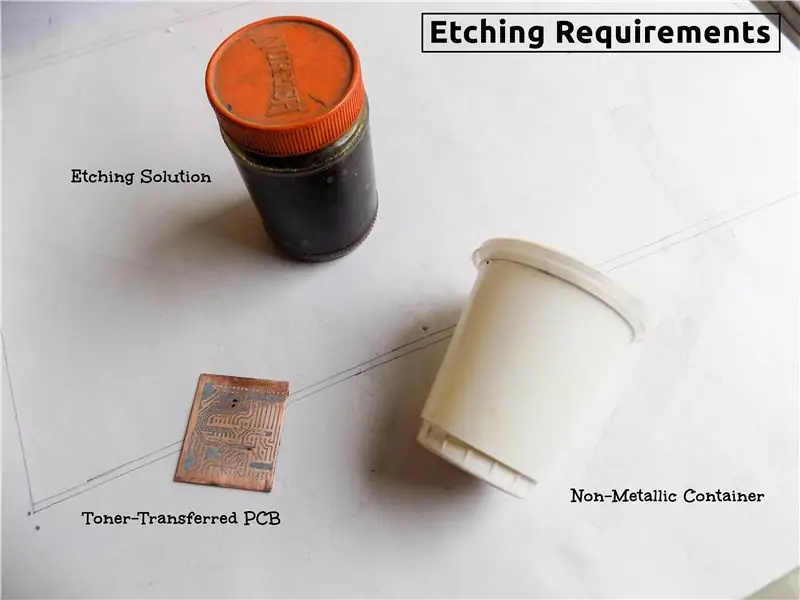

כדי לחרוט את הלוח:

יוצקים מעט תמיסת כלוריד לכלי לא מתכתי

Ferric Chloride הוא מאוד מאכל באופיו ולכן הייתי רוצה שכולם ימנעו משימוש במיכלים מתכתיים מכיוון שהוא מגיב עם המיכלים. שימוש במיכלי פלסטיק הוא בחירה טובה. גם למנוע כל מגע של העור שלך עם תכשיט זה. במקום זאת, העדיפו ללבוש כפפות לאורך כל התהליך.

זרוק בו את לוח הנחושת והשאיר אותו למשך זמן מה

במקרה שלי, כל תהליך התחריט ארך כ- 45 דקות.

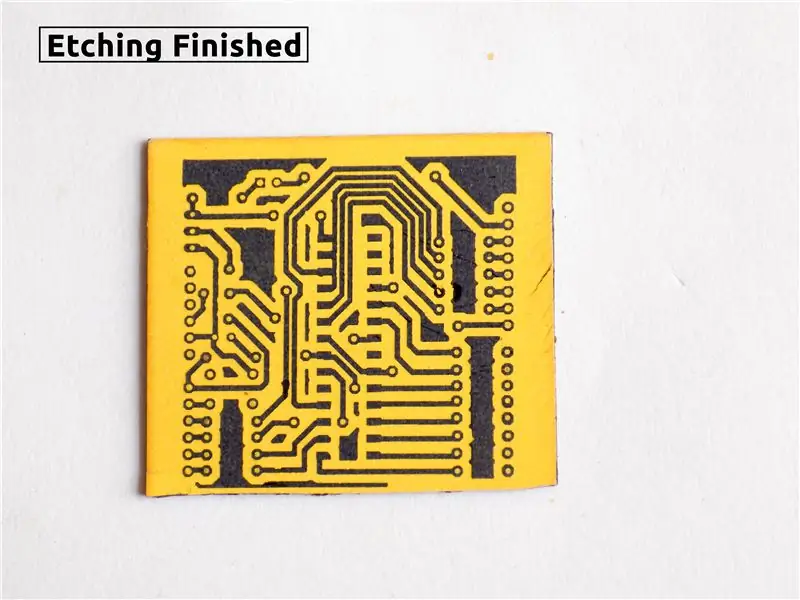

המשך לצפות בלוח שלך במרווחים של 15 דקות ובחר אותו כאשר אתה מרגיש שהוא חרוט לחלוטין

הדרך שבה אני בודק אם לוח נחושת חרוט לחלוטין או לא היא על ידי בדיקה אם הוא נראה שקוף חלקית או לא. עם זאת ה- PCB שהיה לי הפעם היה נפלא. עם התחריט הוא הפך לצהוב.

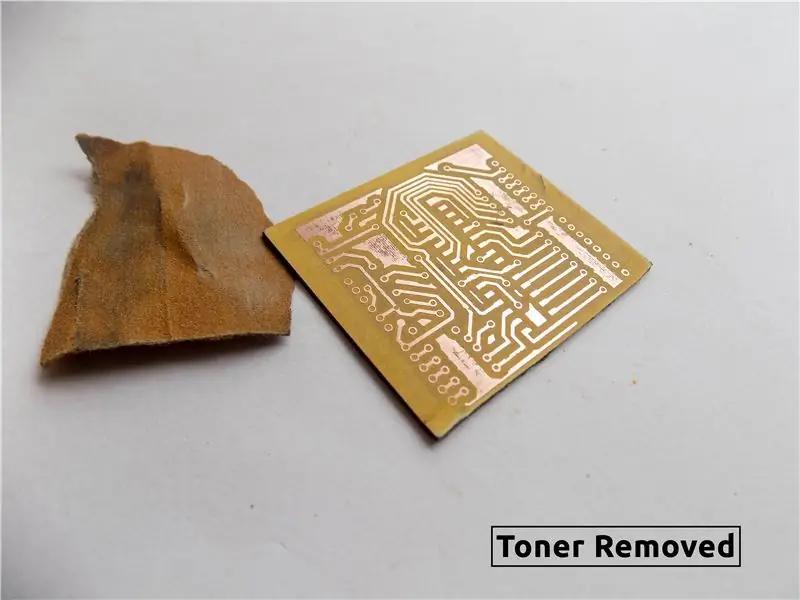

כעת, לאחר ש- PCB שלך נחרט בהצלחה, הבה נסיר את כמות הטונר הנותרת כדי להשיג את הלוח המודפס שלנו.

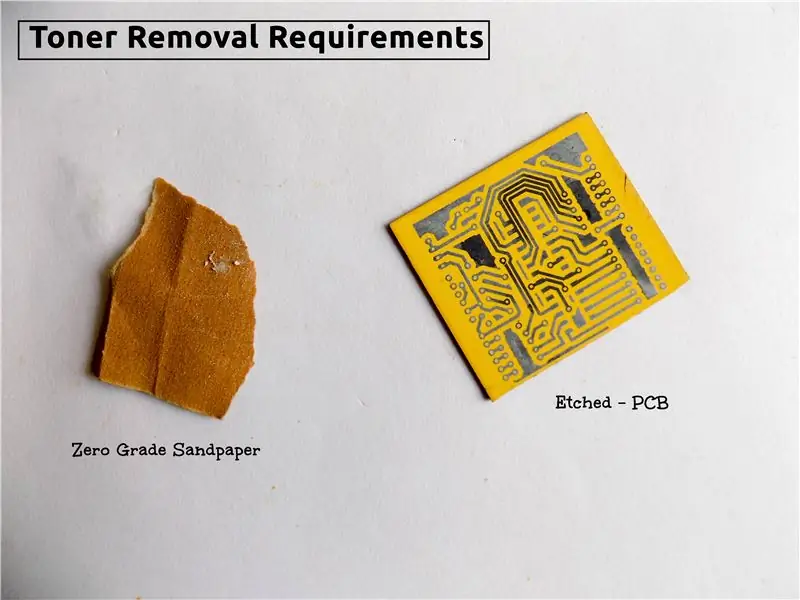

שלב 5: הסרת הטונר השיורי

עכשיו ה- PCB שלנו כמעט נגמר. כל שנותר לעשות הוא להסיר את הטונר שנותר כדי לחשוף את עקבות הנחושת. אז בואו פשוט ניגש לזה.

כדי להסיר את הטונר שנותר:

אוֹ

מלטשים את כל הלוח באמצעות נייר זכוכית אפס

אוֹ

בעזרת קליטת כותנה טבולה באצטון, נקו את כל הלוח ביסודיות

שמתי לב כי עדיף להשתמש באצטון להסרת טונר אם אתה רוצה שה- PCB שלך יהיה מסודר ונקי. אבל זה לא אומר שלשיטת השיוף אין סיכוי, כי זה לא שהשיוף אינו מסודר. זה רק משאיר כמה שריטות.

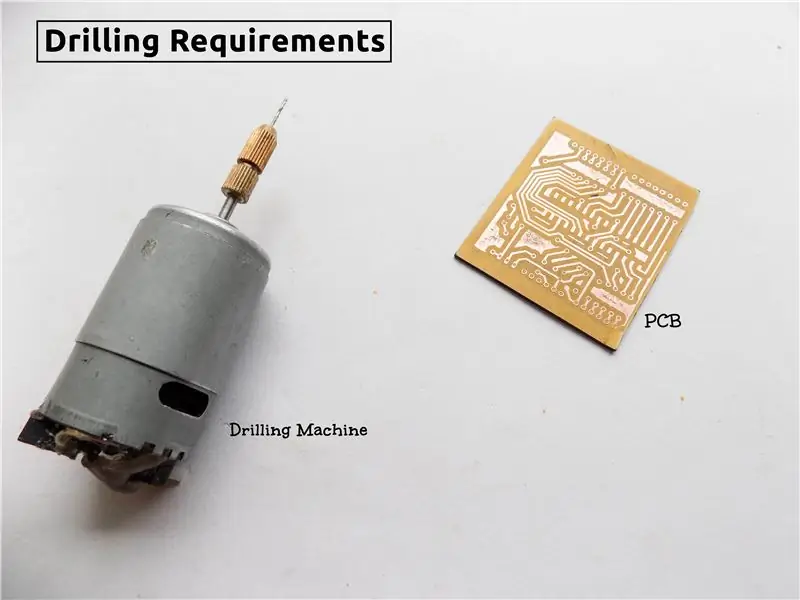

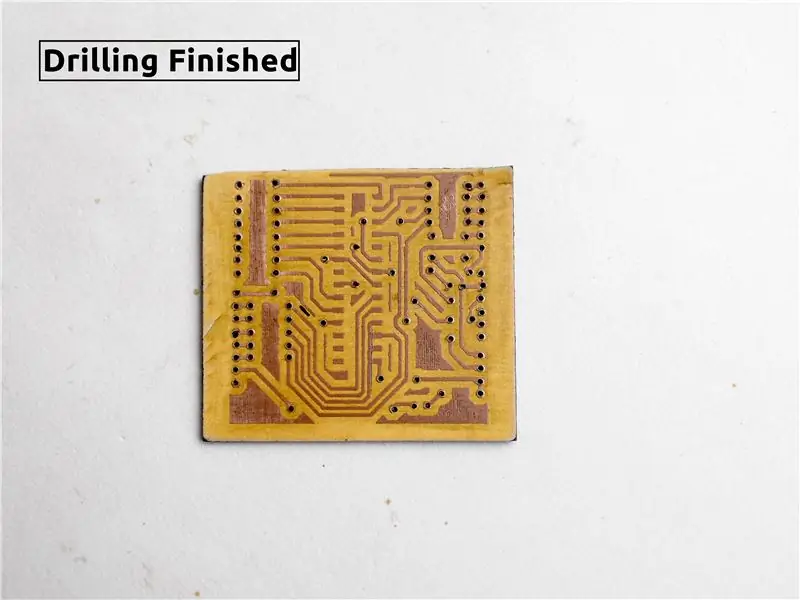

שלב 6: קידוח

ה- PCB נעשה, עקבות הנחושת קיימים אך היכן להכניס את הרכיבים? כדי להכניס את הרכיבים שלנו, נצטרך להתחיל לקדוח להם חורים.

השתמש בכל סוג של מקדחה שאתה אוהב למטרה זו.

הטיפ היחיד שהייתי רוצה לתת למתחילים הוא שבעת השימוש במכונות קידוח, הניח תחילה את המקדח בניצב על הנקודה שתקדח ולאחר מכן הפעל אותה באופן זמני תוך הפעלת לחץ קטן. זה מונע מקצה הקידוח להתסטות ומייצר חורים קדוחים טובים.

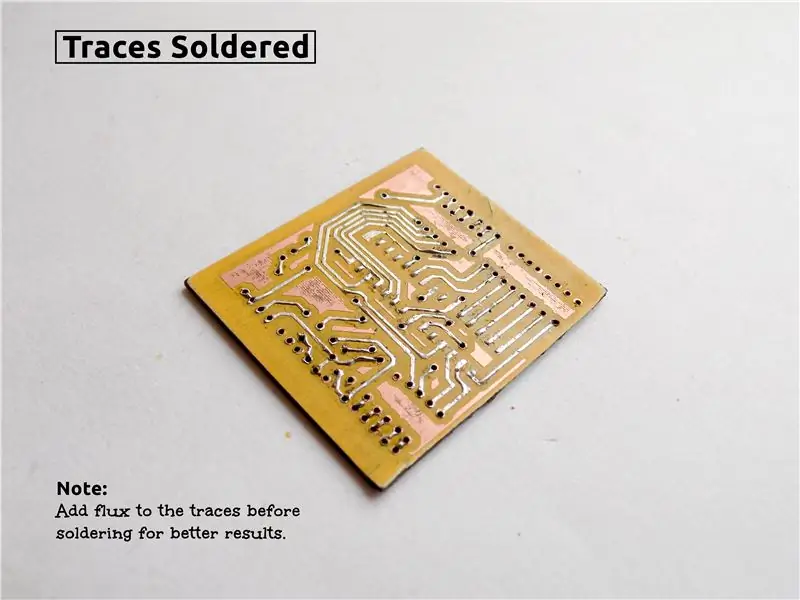

שלב 7: שיוך העקבות

במקרים מסוימים עקבות ה- PCB צרים. זה המקרה עבור רוב ה- PCB SMD. במקרים כאלה קיים סיכון שהחוט יתנתק מהקרש עקב עודף בזמן הלחמה ארוכה. כדי למנוע זאת, מה שאני, ורבים אחרים עושים, הוא ליישם הלחמה על עקבות, תהליך זה ידוע כפחית.

תודה ל- sergeweb1 שציינת כי מטרתו העיקרית של תהליך זה היא למנוע קורוזיה של עקבות נחושת, כלומר הפחתת נחושת מוליכה עקב היווצרות תחמוצת נחושת הנגרמת מחשיפה לאטמוספירה.

זה לא רק מחזק את העקבות, אלא גם מקל על הלחמת הרכיבים. לכן זה win-win.

לשם כך, פשוט למרוח כמות מסוימת של הלחמה על קצה הברזל ולהחליק אותו בעדינות על פני העקבות.

החלת שטף על העקבות לפני ביצוע זה מניבה תוצאות טובות יותר.

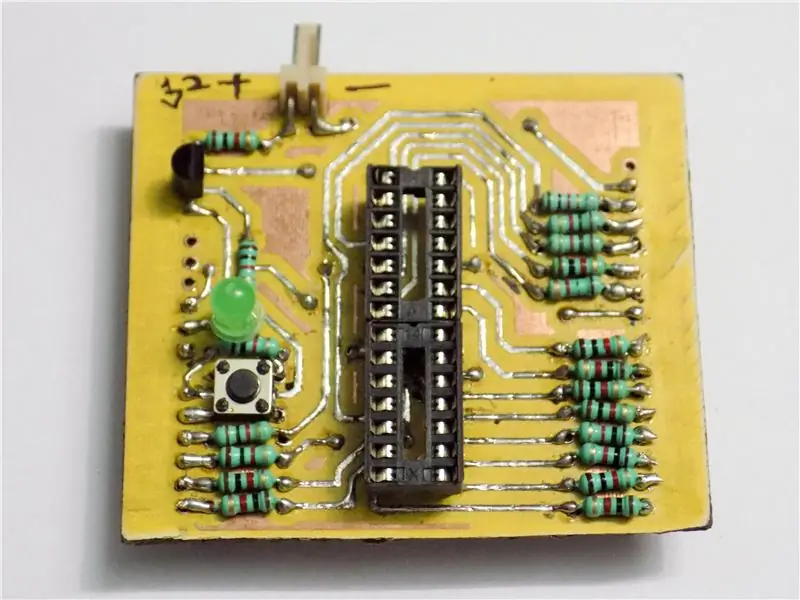

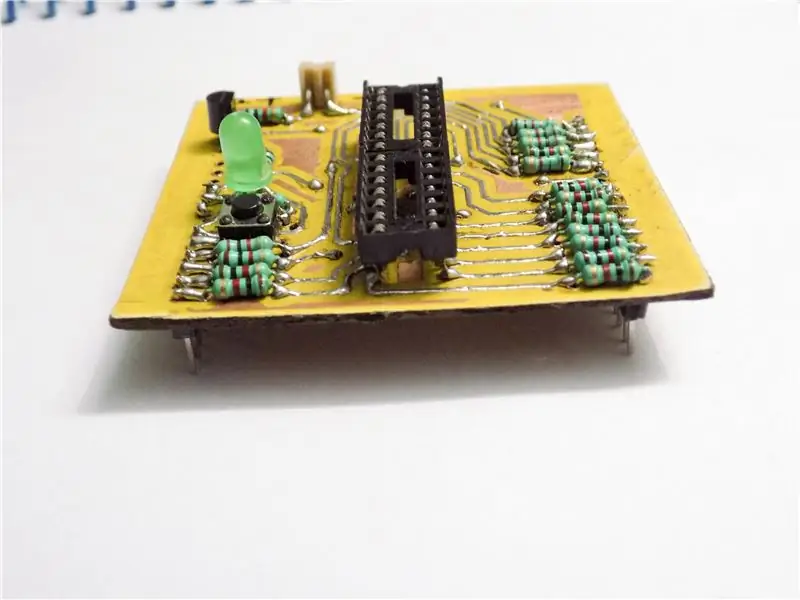

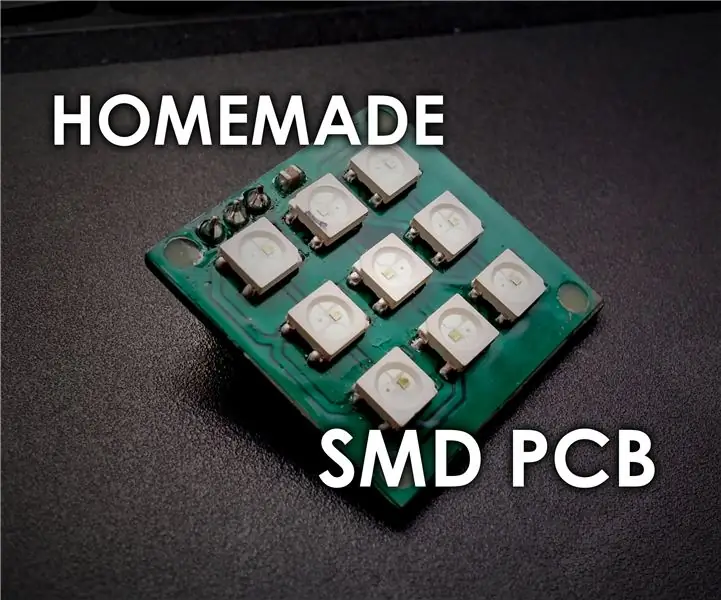

לאחר שתסיים עם הלחמה, ה- PCB שלך ייראה כמו זה שפורסם למעלה, מגניב.

שלב 8: מזל טוב

ברכות על הכנת PCB בבית בעצמך ולמדת כיצד לעשות זאת. עכשיו אתה פתוח לעולם חדש לגמרי של מוצרי אלקטרוניקה, שבהם תוכל לכבוש מעגלים מסובכים בקלות עם מחשבי PCB שנראו בלתי אפשריים באמצעות לוחות אב טיפוס.

לאחר השלמת ה- PCB, פשוט הכנס והלחם את הרכיבים על ידי התייחסות לתרשים של הפרויקט שאתה מבצע.

צירפתי תמונות של ה- PCB שלי לאחר שכל הרכיבים מולחמו כדי לתת לך מושג איך נראה לוח PCB סיים.

זהו זה להנחיה זו. אם יש לך ספק, אתה מוזמן להגיב. אל תשכח לעקוב אחריי אם אהבת את ההנחיה הזו. כמו כן, פרסם תמונות כיצד יצאו מחשבי ה- PCB שלך!

תמשיכו לטנק!

אודה לך אם תתמוך בי ב- Patreon.

על ידי:

אוטקרש ורמה

תודה לאשיש צ'ודהארי שהשאיל את המצלמה שלו.

מוּמלָץ:

כהה טונר DIY (עוזר טונר): 6 שלבים

מכהה טונר DIY (עוזר טונר): גיליתי לאחרונה כי מדללי צבע יכולים לשמש כתחליף לעזר טונר (כהה טונר). זה מכהה טונר DIY עולה פי 10 פחות מפתרונות זמינים מסחרית ויכול לשפר מאוד את ניגודיות התבנית המודפסת, עבור תהליכים

שיטת העברת PCB-קר: 7 שלבים

שיטת העברת PCB לייצור קור: היי במדריך זה אני הולך להראות לך איך הכנתי את הלוחות המודפסים שלי בבית. אני לא אוהב שיטת עיתונות ברזל חמה ולכן אני משתמש בשיטת העברה קרה עם מעט טוויסט. חוץ מזה אני גם הולך להראות לך איך אתה

שיטת העברת טונר חום DIY: 6 שלבים

שיטת העברת טונר חום DIY: חשבת פעם להכין PCB משלך לפרויקט שלך? זה די קל, ואני אגיד לך בדיוק איך;)

ייצור PCBs SMD בבית (שיטת צילום): 12 שלבים (עם תמונות)

הכנת PCB SMD בבית (שיטת צילום): ייצור PCB בבית הוא כנראה אומנות גוססת, שכן יותר ויותר חברות ייצור PCB ידפיסו את הלוח שלך וישלחו לביתך במחיר סביר. אף על פי כן, הידיעה כיצד להכין מחשבי PCB עדיין תוכיח את עצמה כייעילה

העברת טונר זולה וקלה להכנת PCB: 4 שלבים

העברת טונר זולה וקלה להכנת PCB: יש הרבה אנשים שהוזכרו על שימוש בנייר מבריק דיו לצורך העברת טונר. אפשר לעשות את זה. אבל לא קל להסיר אותו לאחר גיהוץ. השרית את ה- PCB במים חמים במשך יותר מעשר דקות. זה די זמן רב. אם אתה