תוכן עניינים:

- מְחַבֵּר John Day day@howwhatproduce.com.

- Public 2024-01-30 09:12.

- שונה לאחרונה 2025-01-23 14:46.

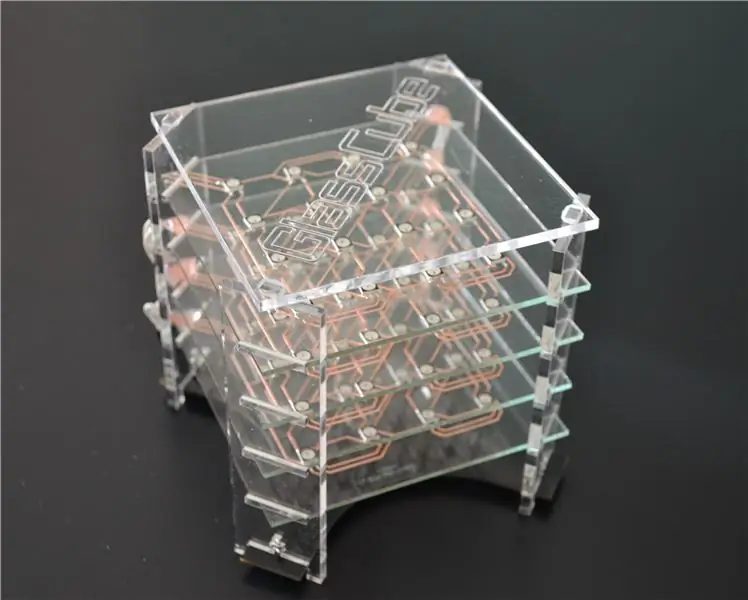

ההוראה הראשונה שלי אי פעם באתר זה הייתה קוביית LED 4x4x4 באמצעות מחשבי PCB מזכוכית. בדרך כלל, אני לא אוהב לעשות את אותו פרויקט פעמיים, אך לאחרונה נתקלתי בסרטון זה של היצרנית הצרפתית הליוקס, אשר עוררה בי השראה ליצור גרסה גדולה יותר של הקוביה המקורית שלי. בסרטון שלה הליוקס מעלה תהליך הרבה יותר פשוט לייצור PCB מזכוכית שאינו כרוך בתחריט, אך במקום זאת היא משתמשת בפרוטוקול כדי לחתוך את העקבות מנייר נחושת דביק, אשר מועבר לאחר מכן אל מצע זכוכית. מכיוון שהאומנים אינם כה יקרים ויכולים גם להועיל לפרויקטים אחרים, פשוט קיבלתי אחד לנסות את התהליך בעצמי.

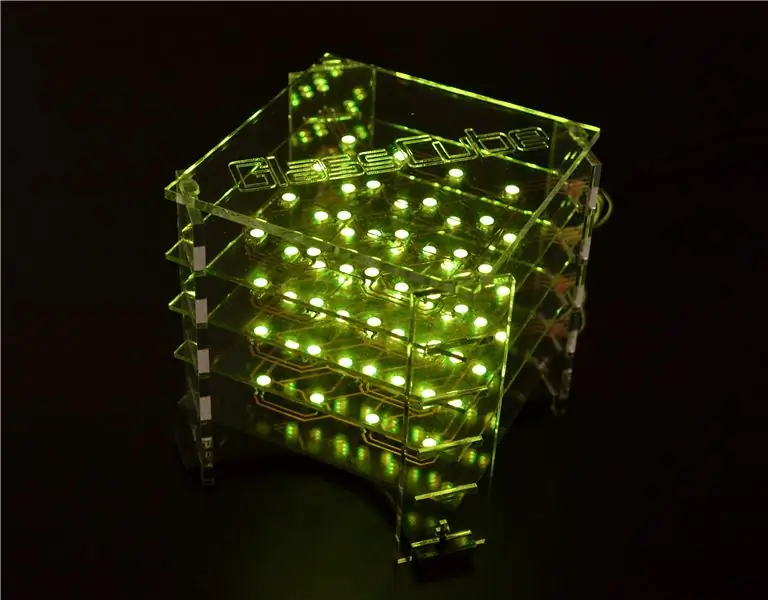

מלבד היותה גרסה גדולה יותר של הקוביה המקורית שלי, גרסה זו משתמשת גם במדפסת PCB מותאמת אישית המבוססת על מיקרו -בקר SAMD21 ובדיור עשוי אקריליק לייזר. ניתן לתכנת את הקוביה באמצעות Arduino IDE ותואם גם ל- CircuitPython.

ערכת GlassCube זמינה כעת גם ב- Tindie.

במקרה שרכשת את הערכה עליך רק להלחם את נוריות הלדים (שלב 5), להרכיב את הבית (שלב 8) ולחבר את השכבות (שלב 9)

אספקה

- 64 יח ' - נוריות WS2812B 5050 SMD (למשל aliexpress)

- 4 יח ' - צלחת זכוכית 100 x 100 x 2 מ"מ (מצאתי את הספק הגרמני הזול הזה שגובה רק 0.20 יורו/יחידה)

- 2 יח ' - דפי A4 של נייר נחושת דבק (למשל אמזון)

- גליל אחד - נייר העברת מגשש (למשל אמזון)

- סט 1 - אקריליק לייזר (ראה להלן)

- 1 PCB מותאם אישית (ראה להלן)

- 4 יח 'ברגים M2x8 + אגוזים

העלות הכוללת של כל החומרים כולל שירות חיתוך לייזר וייצור PCB היא כ -100 אירו.

כלים

- פלוטר דיוקן 2 (למשל אמזון)

- חותך לייזר או שירות חיתוך לייזר מקוון (אני משתמש ב- snijlab.nl)

- מלחם

- צלחת חום או תנור מחודש להלחמה SMD (או כישורי הלחמה ידיים מתקדמים

שלב 1: עיצוב CAD

מידות הדיור וה- PCB של GlassCube תוכננו ב- Fusion360, צירפתי את העיצוב למטה.

עמודי הקצה והצלחת העליונה עשויים אקריליק שקוף בעובי 3 מ"מ. השכבות עם הלדים עשויות זכוכית צפה בעובי 2 מ"מ. הצלחת התחתונה היא לוח PCB בהתאמה אישית.

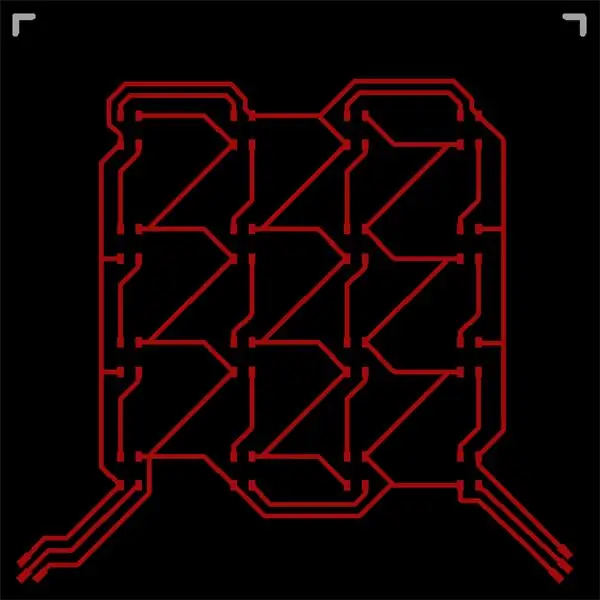

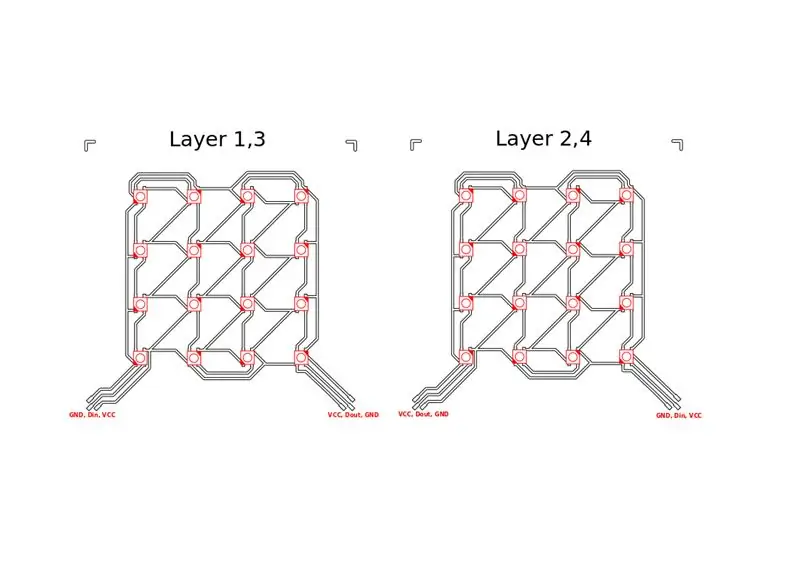

שלב 2: עיצוב PCB LED

השתמשתי בנשר כדי לעצב את הפריסה של מחשבי הלוח הזכוכית. מכיוון שחיתוך העקבות בעזרת מגשש אינו מדויק כמו חריטתם בשיטת העברת הטונר, רוחב העקבות המינימלי מוגבל. ניסיתי רוחבי עקבות שונים ומצאתי ש- 32 מיליליטר הוא הגודל המינימלי שאוכל להשתמש בו כעקבות דקיקות יותר לעיתים קרובות מתקלפות במהלך התכנון.

על מנת להיות מסוגל לחתוך את העקבות מנייר הנחושת היה צורך להפוך את פריסת הלוח ל- dxf. לקח לי זמן להבין איך לעשות את זה נכון אז תן לי לעבור על השלבים בפירוט

- פריסת לוח פתוח באיגל

- להסתיר את כל השכבות למעט השכבה העליונה

- לחץ על קובץ-> הדפס ולאחר מכן בחר הדפס לקובץ (pdf)

- לפתוח pdf ב- Inkscape

- השתמש בכלי לחיתוך הנתיבים כדי לסמן עקבות בודדות ולאחר מכן לחץ על E dit-> בחר אותו-> סגנון שבץ זה אמור לסמן את כל העקבות (אך לא את הרפידות)

- לחץ על Path-> שבץ לנתיב זה ממיר את קווי המתאר של הנתיב לנתיבים חדשים

- סמן את כל הנתיבים (כולל רפידות) על ידי בחירת הכלי לבחירת נתיבים ולאחר מכן הקשה על ctrl+a

- לחץ על Path-> איחוד זה צריך לשלב את כל הנתיבים ולהסיר קווים חתוכים בתוך אזורים "מלאים"

- לחץ על קובץ-> שמור בשם ובחר *.dxf כתבנית קובץ

את קובץ dxf ניתן למצוא כאן ב- GitHub שלי.

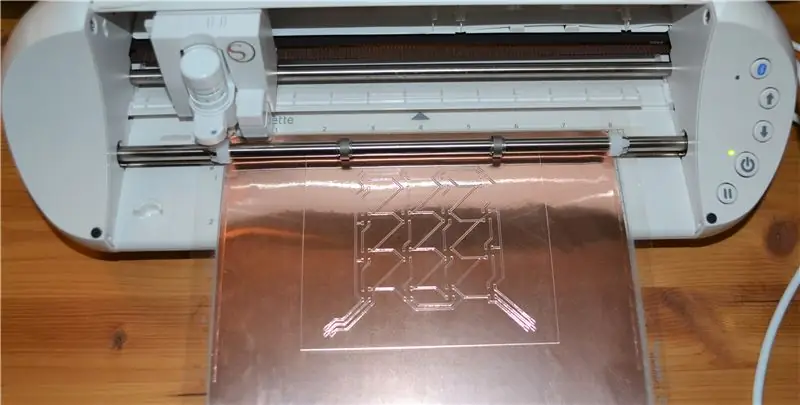

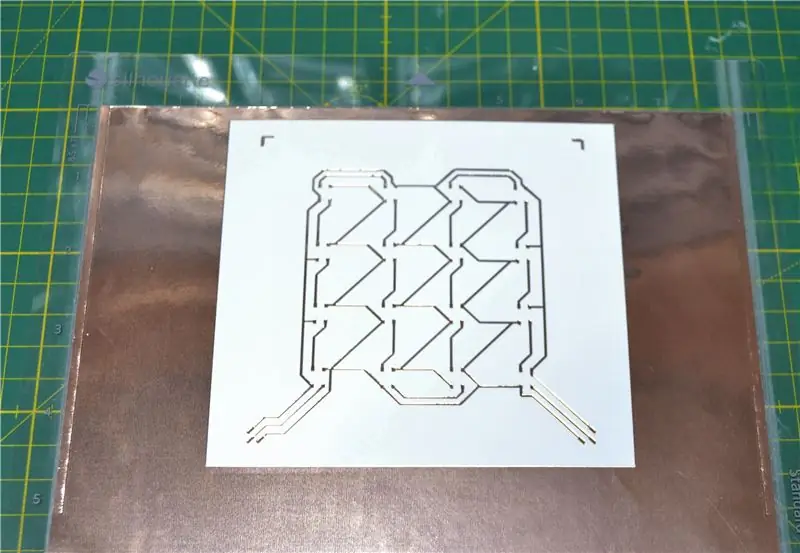

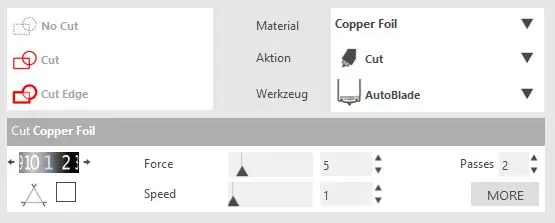

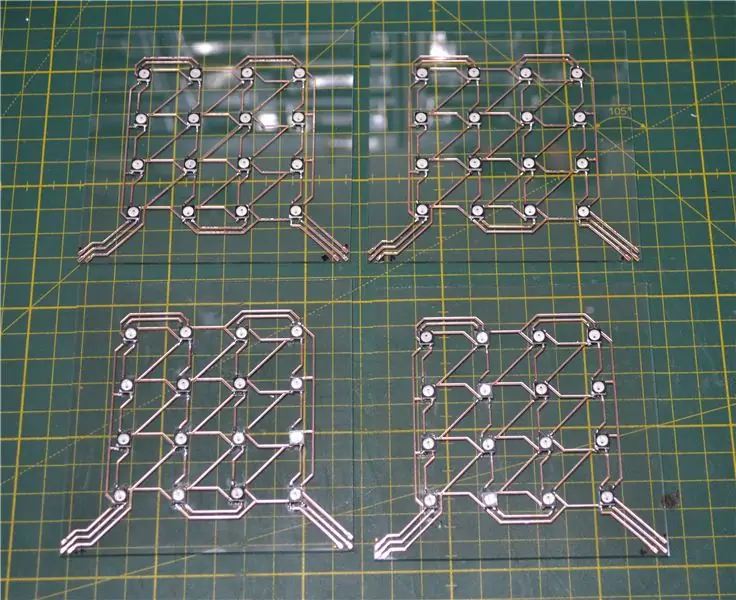

שלב 3: חיתוך רדיד הנחושת

קובץ ה- dxf נחתך מדפי A4 של נייר נחושת דבק עם מגשמת דיוקן 2. יריעות הנחושת הוצמדו לראשונה למחצלת החיתוך הדבקה העצמית הכלולה. ניתן לראות את הגדרות התוכנה בהן השתמשתי לחיתוך בתמונה המצורפת.

לאחר חיתוך יש להסיר בזהירות את נייר הכסף העודף. כדי לא לפגוע ברדיד החתוך השארתי את כל דף ה- A4 על מחצלת החיתוך לשלבים הבאים.

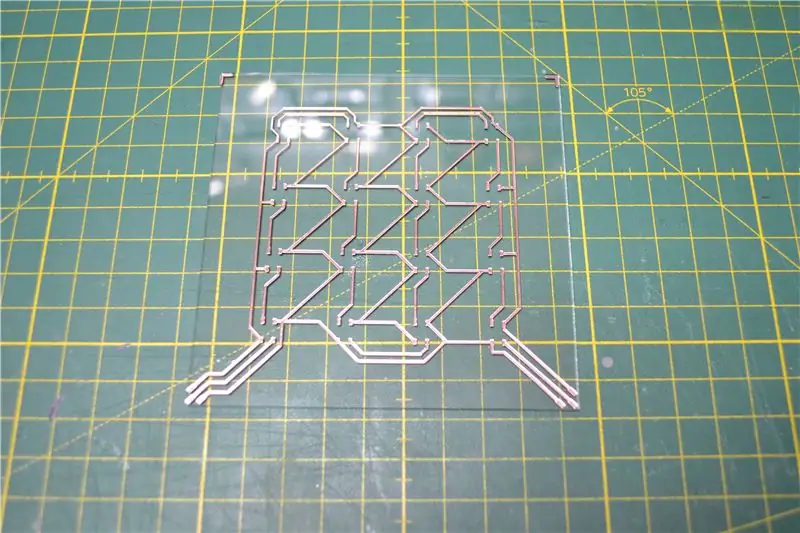

שלב 4: העברת רדיד הנחושת

נייר הכסף החתוך הועבר על צלחת הזכוכית באמצעות נייר העברה שהוא רק נייר דבק עצמי. נייר ההעברה מחובר על רדיד הנחושת ולאחר מכן מתקלף לאט כך שרדיד הנחושת ממשיך להידבק לעלה ההעברה. לאחר מכן הוא מתחבר למצע הזכוכית ונייר ההעברה מתקלף באיטיות כך שהפעם רדיד הנחושת נדבק לצלחת הזכוכית.

לפריסת הלוח יש שני סמנים בפינה השמאלית והימנית העליונה המסייעים ליישר את נייר הכסף בצורה נכונה על צלחת הזכוכית. לאחר חיבור הסמנים ניתן להסיר שוב מצלחת הזכוכית.

שלב 5: הלחמת הלדים

נוריות ה- SMD מולחמו על צלחת הזכוכית ביד. ניסיתי לצרף אותם גם באמצעות צלחת חום (בעצם הכיריים שלי) אבל כפי שהתמונה מראה זה התברר כרעיון לא טוב. אם יש לך תנור הזרמה ראוי אולי כדאי לנסות אך בהתאם לסוג הזכוכית שבה משתמשים קיים סיכון רציני שהוא יישבר במהלך החימום.

לגבי כיוון הלדים יש שני פריסות שונות. עבור השכבה הראשונה והשלישית של הקוביה הכיוון יהיה שונה מזה של השכבה השנייה והרביעית. בדרך זו קל יותר לחבר את השכבות מאוחר יותר.

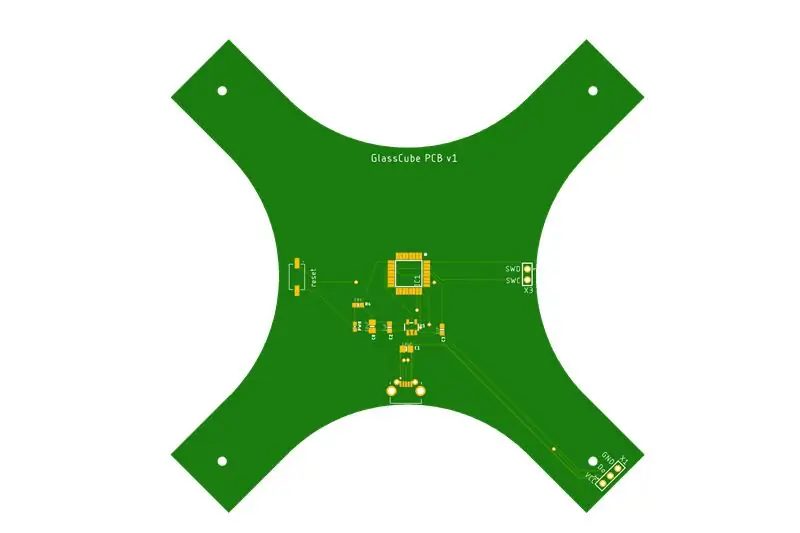

שלב 6: מיקרו -בקר PCB

במקום להסתמך על לוח פיתוח מסחרי כמו ה- Arduino Nano, עיצבתי PCB מותאם אישית ב- Eagle לשליטה בנורות הלדים. היתרון הוא שאוכל לעצב את הלוח כך שיתאים יפה לקובייה. הלוח מבוסס על מיקרו -בקר ATSAMD21E18 שהוא אותו אחד המשמש ב- Trinklet M0 של Adafruit. בחרתי MCU זה מכיוון שיש לו USB מקורי ואינו דורש שבב FTDI לתכנות. Adafruit מספקת גם מעמיסים לאתחול התואמים ל- Arduino IDE כמו גם ל- CircuitPython.

הערה אחת לגבי הלוח היא שהוא עובד עם לוגיקה של 3.3V ואילו WS2812B צריך לשמש עם 5V, אולם אנשים רבים הראו כי פעולה גם עם 3.3V אפשרית.

קיבלתי את ה- PCB שלי מ- PCBWay.com ניתן למצוא את קבצי Gerber ו- BoM בחשבון GitHub שלי.

עם כמה מיומנויות ניתן להלחם את רכיבי ה- SMD במחשב הלוח הזה ביד, אם כי צלחת חום או תנור מחודש כמובן יעבדו טוב יותר.

שלב 7: מהבהב את מטען האתחול

השתמשתי במטען האתחול UF2 שסופק על ידי Adafruit ללוחות ה- Trinket M0 שלהם. ה- MCU הבהב בעזרת כלי J-Link. ניתן למצוא הוראות מפורטות כיצד להבהב את מטען האתחול באתר Adafruit. הדבר הגדול עם מטעין האתחול של Adafruits UF2-SAMD הוא שאחרי ההתקנה הראשונה, ה- MCU מופיע ככונן הבזק ותוכל פשוט לגרור קובץ UF2 לכונן הנשלף כדי להבהב אותו שוב. זה מקל מאוד למשל. לעבור בין ה- Arduino IDE לבין CircuitPython.

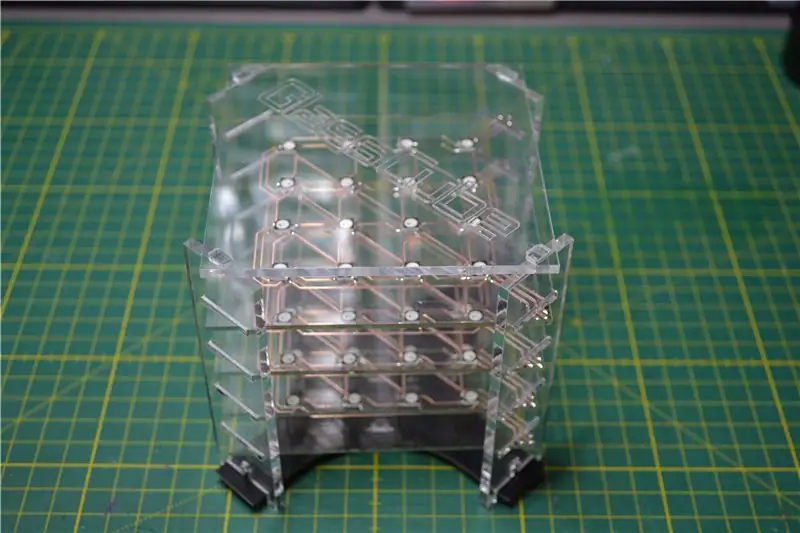

שלב 8: שיכון Lasercut

בית הקוביה נחתך מאקריליק שקוף בעובי 3 מ מ. השתמשתי בשירות חיתוך לייזר מקוון (snijlab.nl). ניתן למצוא את קבצי ה- dxf המתאימים גם בחשבון GitHub שלי. הבית כולל 4 עמודים וצלחת עליונה. העמודים מחוברים ללוח הלוח הראשי בתחתית באמצעות 4 יחידות ברגים ואומים M2x8.

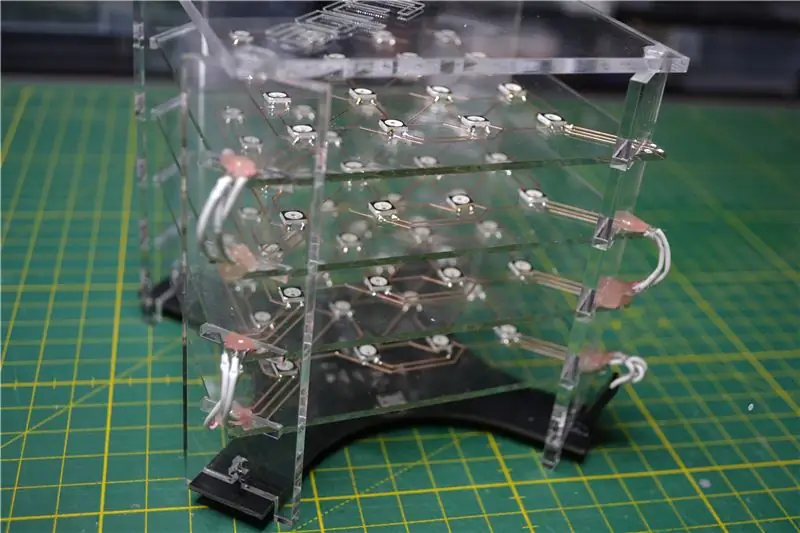

שלב 9: חיבור השכבות

לאחר הרכבת הדיור חיברתי את השכבות על ידי הלחמת חוטים על הרפידות במחשבי הלוח הזכוכית. התברר כי מדובר בהליך די עדין וקיים סיכון לשרוף אקריליק או לקרוע את כריות הנחושת. שים לב שסיכות GND ו- VCC מחליפות מיקומים בכל שכבה, כך שצריך לחצות את החוטים. כדי להימנע מכך שהחוטים יתלשו מרפידות הנחושת תיקנתי אותם עם טיפה קטנה של דבק חם לאחר הלחמה. השכבה הראשונה חוברה למחשב הלוח התחתון עם מחבר Dupont אך ניתן גם להלחם את החוטים ישירות ל- PCB.

שלב 10: העלאת הקוד

השתמשתי ב- CircuitPython (גירסה 4.x) כדי לתכנת את הקוביה. לאחר שהתקנת את מטען האתחול של CircuitPython תוכל פשוט להריץ קוד על ידי שמירתו ישירות בכונן הבזק של MCU. אין צורך בהרכבה גם אתה יכול למשל פתח מחדש את הקוד וערוך אותו.

עד כה יצרתי כמה אנימציות בסיסיות אבל זה אמור להיות קל יחסית לכל אחד להאריך את הקוד. ניתן למצוא את הקוד ב- GitHub שלי, כדי להפעיל אותו צריך את ספריות Adafruit Neopixel ו- fancyLED שנמצאות כאן.

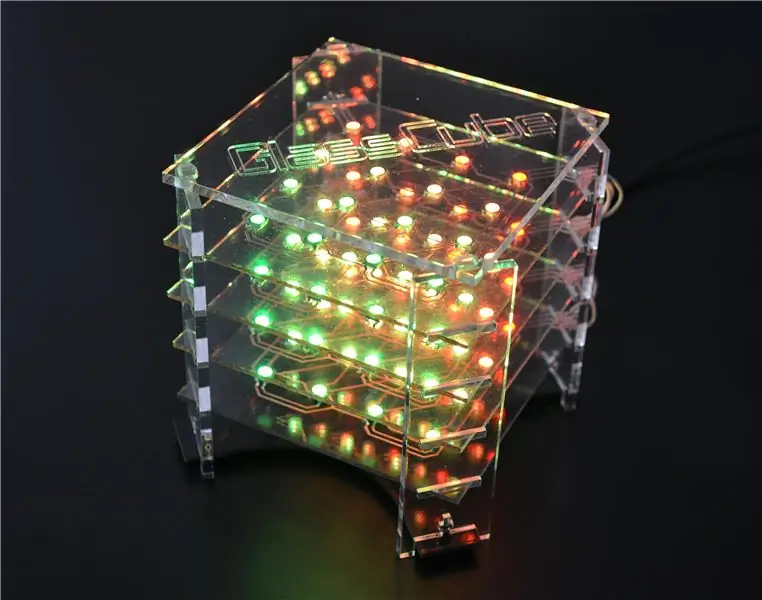

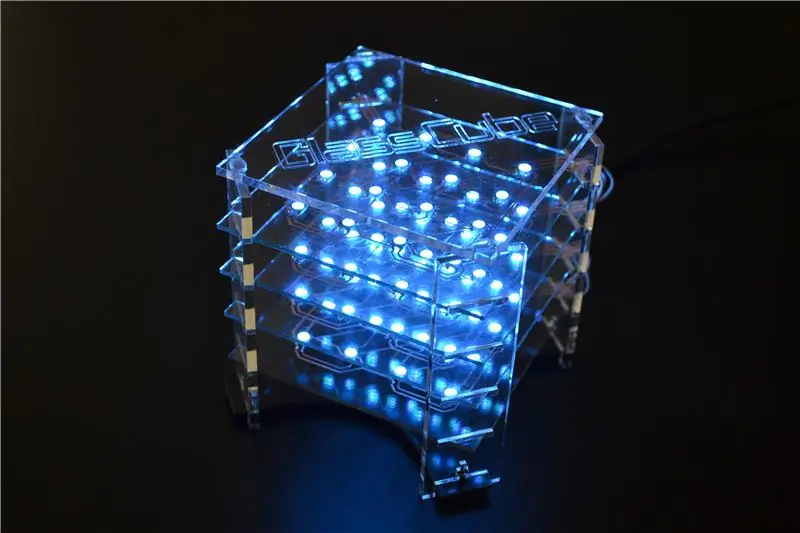

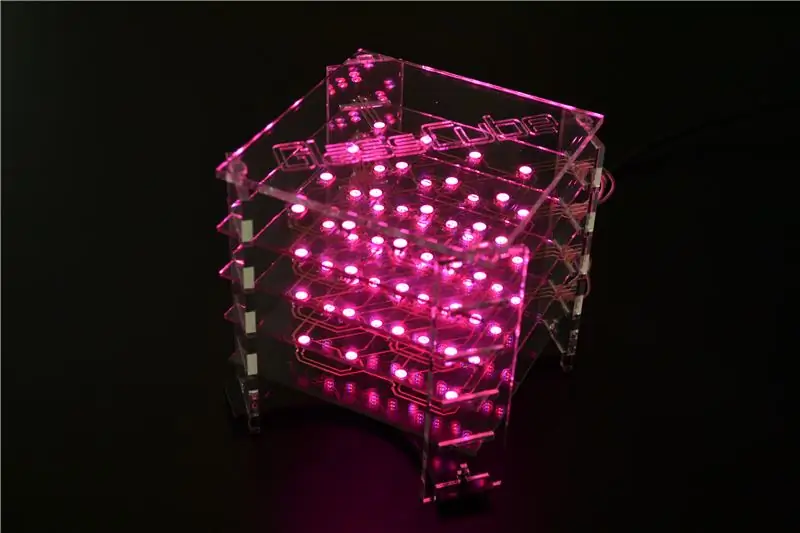

שלב 11: קובייה מוגמרת

אני די מרוצה ממראה הקוביה, מחשבי הלוח הזכוכית ודיור אקרילי עובדים היטב יחד. היה גם כיף ליצור לוח MCU משלי בפעם הראשונה ואני כמעט מופתע שזה הצליח בניסיון הראשון. מכיוון שיש לי כמה PCB וחלקי אקריליק חילוף, הייתי רוצה להפוך את הקוביה לזמינה כערכת DIY ב- Tindie. אז אם אתם מעוניינים המשיכו לחפש זאת או פשוט כתבו לי בהודעה פרטית.

גם אם אתה אוהב את ההנחיה הזו, אנא הצביע עבורי בתחרות Make It Glow.

סגנית בתחרות Make it Glow

מוּמלָץ:

צינור LED זכוכית אבן (נשלט באמצעות אפליקציית סמארטפון): 6 שלבים (עם תמונות)

צינור LED זכוכית מאבן זכוכית (WiFi נשלט באמצעות אפליקציית סמארטפון): שלום לכם יצרנים! במדריך זה אראה לכם כיצד לבנות צינור LED בשליטת WiFi מלא באבני זכוכית לאפקט דיפוזיה נחמד. נוריות ה- LED ניתנות להתייחסות בנפרד ולכן ניתן להשיג כמה אפקטים נחמדים ב

גוף פיקסל LED משושה זכוכית: 8 שלבים (עם תמונות)

גוף פיקסל LED משושה זכוכית: יצירת אמנות מבוססת פיקסל LED שנועדה להדגים את הפוטנציאל של בקרי NLED ותוכנה. בנוי סביב גוף תאורה שנלקח מברונזה וזכוכית מולחמים, ככל הנראה משנות ה -70. בשילוב עם רצועת פיקסל סטנדרטית של APA102, מספר

כלי זכוכית זכוכית זכוכית במראה יקר למראה זול: 7 שלבים

כלי זכוכית זכוכית זכוכית זולה למראה זול!: הוצא קצת $$ מראש (כ -400 $, אבל אתה יכול ללכת הרבה יותר זול (160 $) אם אתה יכול לשאול חותך ויניל), עשה הרבה על הגב (האישה ו נסעתי לבריטניה למשך 3 שבועות על הכסף שהרווחתי בזמן חלקי זה במשך תקופה של שנתיים). אני קונה

הצג תמונות עם PSP/טלפון נייד על גבי מסגרת תמונה דיגיטלית: 3 שלבים

הצגת תמונות מ- PSP/טלפון נייד על מסגרת תמונה דיגיטלית: ובכן … הכותרת אומרת הכל באמת … זוהי הוראה פשוטה מאוד ואינה דורשת יותר חומרה או תוכנה מכפי שכבר היית צריך. ! כל שאלה שלח לי הודעה או תגובה! אינך צריך למעשה לבצע שינויים כדי לעשות זאת

כיצד להחליף את מסך LCD זכוכית Unibody זכוכית: 7 שלבים (עם תמונות)

כיצד להחליף את ה- LCD של Macbook Unibody Glass: פעם זה היה שאם המסך שלך נסדק במחשב הנייד שלך, פשוט תחליף את ה- LCD ותסיים עם זה. זה לצערי כבר לא המצב. עם הצגת דגמי ה- Unibody Macbook ו- Macbook pro, שינתה אפל את עיצוב